La stampa 3d è per tutti?

Per arrivare a stampare in 3d pezzi meccanici funzionali o oggetti di design ad alto valore estetico serve un nuovo approccio alla progettazione. Per questo è importante stampare anche pupazzetti.

Ero molto scettico quando, nel 2012, inziai ad approfondire le mie conoscenze sulla stampa 3d. Già da cinque anni avevo a che fare, per motivi professionali, con materiali termoplastici e attrezzature tecnologiche molto più complesse delle stampanti 3d. La tecnologia FDM (a deposito di filamento fuso) mi sembrava un processo di fabbricazione digitale ancora lontano dalle mie aspettative.

Non è mia intenzione dilungarmi qui sulle varie tecnologie di produzione additiva disponibili e sui relativi materiali, ma di certo le stampanti 3d FDM sono quelle attualmente più diffuse, sia per il costo relativamente basso di acquisto e di gestione, sia per la facilità di utilizzo.

Negli ultimi anni mi sono ritrovato a consigliare l'acquisto di stampanti 3d ad amici del We Do Fablab, a fare corsi di disegno 3d presso scuole di secondo grado, a organizzare seminari per la stampa 3d professionale.

Sin da subito non volevo sembrare uno di quelli che mostrava infinite slide sulla stampa 3d, senza essersi realmente "sporcato" ("scottato" sarebbe il termine più appropriato) le mani.

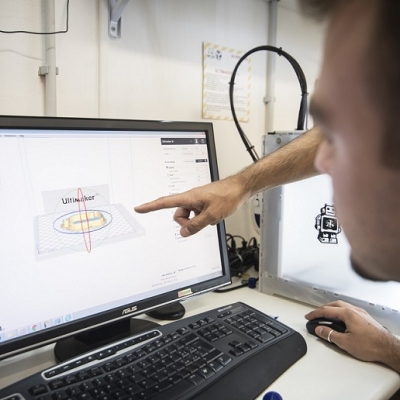

Con il We Do Fablab, pur avendo scarse risorse a disposizione, siamo passati dall'utilizzo di una Makerbot Replicator 2X ad una Ultimaker 2, per poi passare ad una Ultimaker 3.

Ho anche avuto modo di utilizzare una Ender 3, una 3Drag, una Poetry e una DX-01.

Come tutti ho iniziato a stampare pupazzetti e gadget, anche fatti male.

Succesivamente, come da manuale tecnico, ho iniziato ad annotare test di stampa con tolleranze, ritiri volumetrici, suddivisi per tipologie di materiali.

Dal 2017 sono nati i primi progetti a più mani all'interno del We Do Fablab, in cui ho capito che un'accurata modellazione 3d poteva fare la differenza. E' proprio questo nuovo approccio che ha iniziato a farmi capire che la progettazione e il disegno 3d dovevano essere rivisti in funzione della stampa; la visione dei classici metodi produttivi doveva essere in parte abbandonata, per lasciare spazio a maggiore fantasia!

Questa sorta di visione rappresenta ancora oggi uno dei maggiori ostacoli anche in ambienti professionali, dove vige la regola "si è sempre fatto così, perché cambiare?".

Ho visto aziende con reparti produttivi all'avanguardia che, anche con dati alla mano, faticavano a mettere in campo un nuovo approccio innovativo.

Esempio: perché non sostituire un componente di un braccio robotico in alluminio, che è necessario personalizzare periodicamente, se in plastica è tecnicamente valido, costa meno e viene prodotto in meno tempo?

Nota bene: non prendo nemmeno in considerazione scenari apocalittici in cui si creda ancora che l'introduzione di macchinari come la stampante 3d possa portare ad un decremento della risorsa umana in azienda.

Quanto appena detto non si applica in alcuni contesti, dove i materiali di alcune attrezzature non possono essere sostituiti con plastica o metalli sinterizzati, o dove le forze in gioco sono eccessivamente elevate (esempio: acciai con elevata temprabilità sottoposti a trattamenti superficiali particolari).

Potremmo anche aprire una parentesi sulla plastica, oggi tanto contestata, ma servirebbero conoscenze più approfondite, sia sui processi tecnologici classici (quanto inquina un altoforno?), sia sulle moderne plastiche, come quelle a base biologica e/o biodegradabili.

Nel corso degli ultimi tre anni, a fianco di imprenditori, nel We Do Fablab abbiamo cercato di diffondere innovazione all'interno delle loro piccole aziende, mostrando i vantaggi della stampa 3d e prendendoci carico di alcuni progetti che non sempre abbiamo potuto divulgare per motivi di policy aziendale.

Negli ultimi mesi ho avuto modo di approfondire la post produzione da stampa 3d: in ambiti più legati al design, all'architettura e alla scenografia, la prototipazione tramite stampa 3d viene spesso accantonata per via della mediocre qualità estetica del manufatto prodotto. Ci sono stampanti 3d FDM che costano 250 euro e altre che costano 25000 euro, spesso la differenza sta nella robustezza, nella qualità della stampa, nella versatilità, nell'assistenza. Ma anche con una stampante 3d low cost è possibile ottenere oggetti gradevoli alla vista: esistono diverse tecniche, strumenti e materiali, tipici di chi già si occupa di finitura, stuccatura e verniciatura.

Si tratta di un'abilità manuale che completa un processo sempre più visto come un valido metodo di produzione (e non solo di prototipazione), complementare ai classici processi produttivi.

Il recente progetto Spazio Gioco ci ha permesso di sfruttare la stampa 3d per produrre componenti di supporto non disponibili sul mercato (prolunghe, scatole, rulli, tappi ...).

Infine l'ultimo anno, dedicato alla docenza, mi ha permesso di sperimentare con giovani studenti nuovi progetti interattivi, abbinando la stampa 3d all'elettronica, stimolando il lavoro di gruppo e la personalizzazione.

E' una questione di mentalità, serve volersi mettere in gioco, accettare di riorganizzare il proprio lavoro, anche divertendosi. Un mix di condizioni che trovano terreno fertile nei Fablab, ambienti ricchi di sperimentazione e confronto; non a caso laboratori come il nostro, in Italia, vengono coinvolti nel processo di innovazione tecnologica del paese (voucher digitali, Industria 4.0).

Chi pensa che questo tipo di tecnologia possa essere esclusivamente impiegato in ambito hobbistico si sbaglia e rischia di rimanere qualche passo indietro rispetto al processo di innovazione che l'Italia sta attraversando.

Torna al blog